多様化を増す産業界の腐食へのアプローチを可能とするコロコート社製の 70 種類のコーティング材は、各種フレークを加えることで耐食性能と物性強度の大幅な向上を実現します。特にコロコート社製コーティング材は自社開発・製造の高性能 ECR ガラスフレークを配合した優れたコーティング材です。

コロコート社製ガラスフレークコーティング材の特徴

他の追従を許さない「優れた耐剥離性」

その理由は、●ガラスフレーク高配合により樹脂がもたらす高いバインダー効果

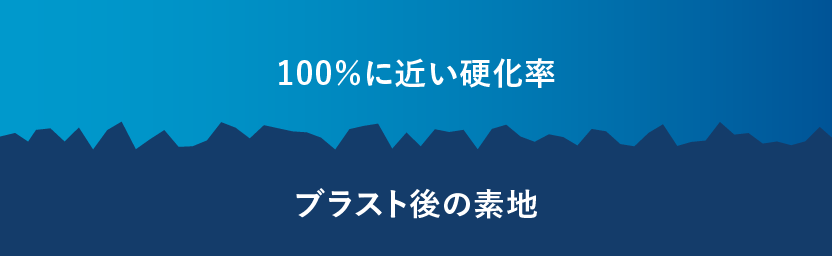

●100%に近い硬化率

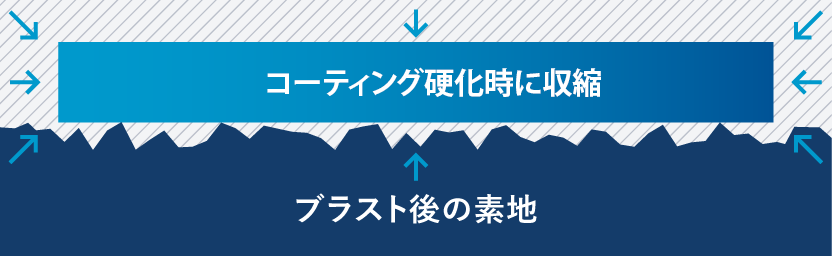

多くのコーティング材は溶剤の放出や酸化により硬化します。また使い易さを求める為、溶剤で希釈される事も少なくありません。その結果硬化後の塗膜は大きく収縮する事となります。

施工された塗膜が厚さ方向に収縮すれば線・横方向にも収縮する事は明らかで、その結果、施工面と塗装膜との間で高いストレスが発生します。要するに剝がれやすい状態となるわけです。

ところが、コロコート社製品は収縮率がより小さくなるよう樹脂とガラスフレークが緻密な配合率で適切に設計されており、樹脂によるバインダー作用によって配合されたガラスフレーク間は高い密着性が得られ収縮性を抑制します。そのため極めて優れた耐剥離性を実現しています。

『コロコートのコーティング材』

コロコートのコーティング材は、100%に近い硬化率でほとんど収縮しないため、素地から乾燥や経年による剥離が極めて少ない。

『一般的なコーティング材』

一方で一般的なコーティング材は、硬化時の収縮率が大きく、剥離の要因となる。

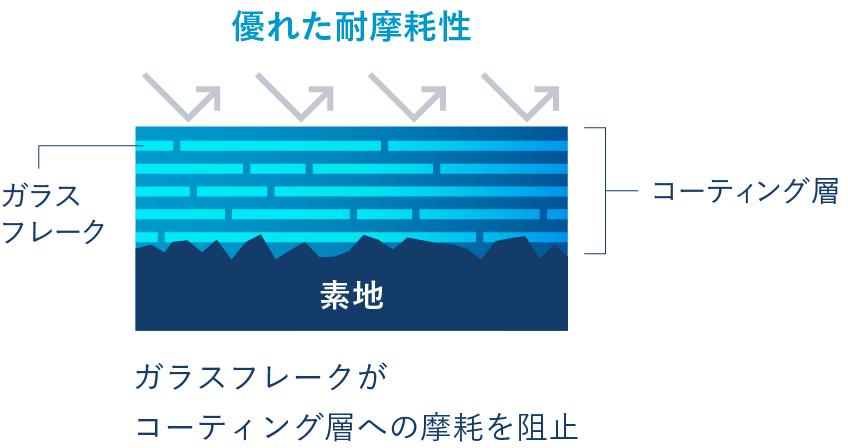

優れた耐摩耗性

多層のガラスフレークがコーティング塗膜の摩耗を阻止

コーティング表面に剥がそうとする衝撃が働いた場合、コロコート社製品は、仮に表面の樹脂が剥がされたとしてもその下に多層に積層されたガラスフレークを剥がすにはガラスフレーク下層にある樹脂を取り除く必要が生じます。

高い密着性が得られたガラスフレークはコーティング層への摩耗を強力に阻止する作用をもたらします。

軟鉄に近い熱膨張係数

金属表面に施工されたコーティングは金属の熱膨張・収縮によりコーティング層そのものに大きなストレスを生じます。コロコート社の製品は軟鉄に近い熱膨張係数で設計されており、高温域での施工にも極めて優れた効果をもたらします。

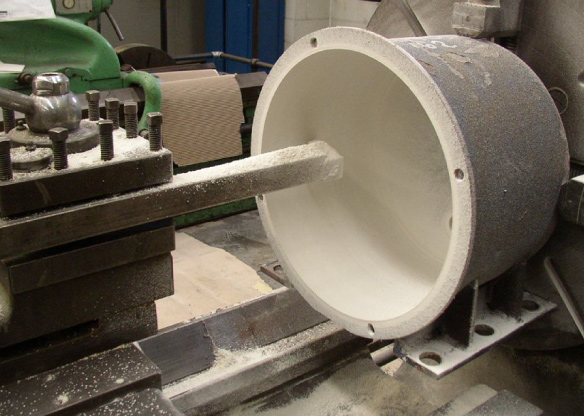

硬化後の機械加工が可能

金属と同等の機械加工性を持ち、施工面を要求される精度で仕上げる事が可能となります。

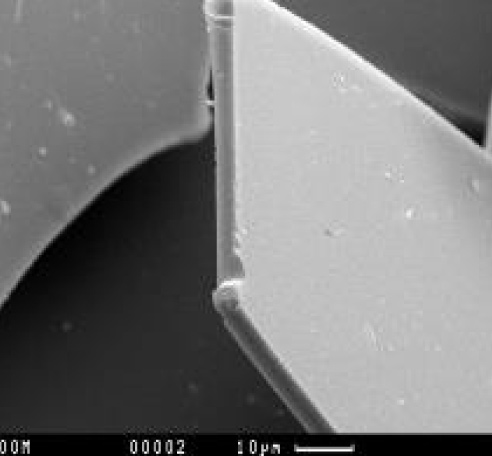

「超薄厚」コロコート社製ガラスフレークについて

コーティング材の耐食及び物性性能は配合されるガラスフレークの品質に大きく影響されます。

コロコート社製のガラスフレークは超薄厚・均一で不純物が含まれていないため、耐食性能が大幅に改良されることとなります。コーティング膜厚を小さくすることも可能となり、それがコーティング施工のコスト低減をも可能とします。

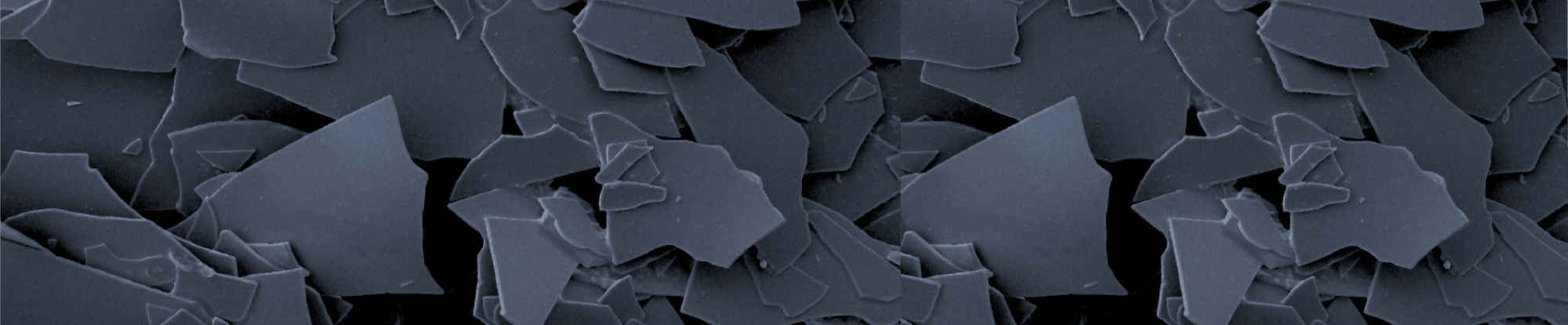

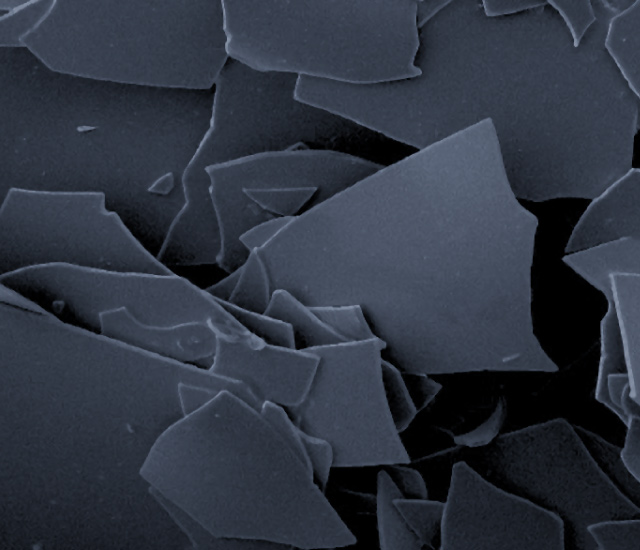

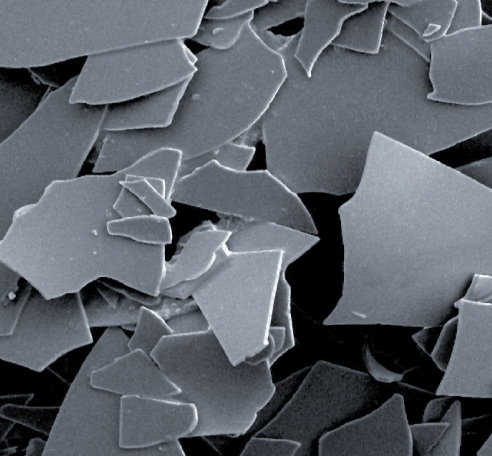

【ガラスフレーク比較】

コロコート社製ガラスフレーク

コロコート社製のガラスフレークは超薄厚・均一でバラツキが少なく不純物が含まれない。

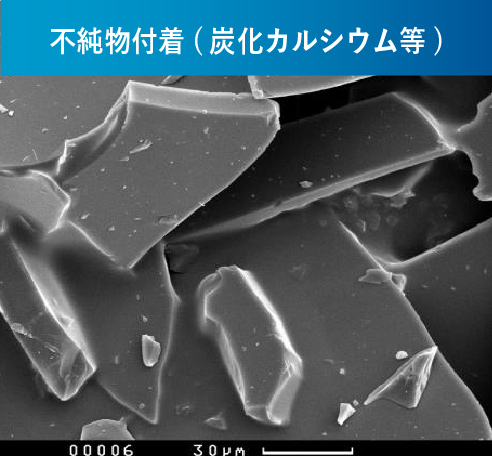

汎用製ガラスフレーク

逆に汎用のガラスフレークは暑さも分厚く、均等でない上に、炭化カルシウムなどの不純物が付着しているのが確認できる。

蒸気浸透率の小さいコーティング材

特殊なセラミックスを除いて、コーティング材の浸透性は避ける事が出来ません。コーティングを通してイオンが移動することにより溶解酸素が通過し腐食作用が起こることで、浸透性は耐食性能に大きく関係します。

コロコート製品の蒸気浸透率が非常に小さい理由は、浸透性のないガラスフレークが樹脂に混合されることで、浸透経路(浸透距離)が極端に長く形成されているからです。

【浸透経路比較モデル】

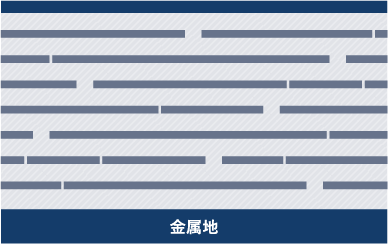

コロコート社製ガラスフレークの浸透経路

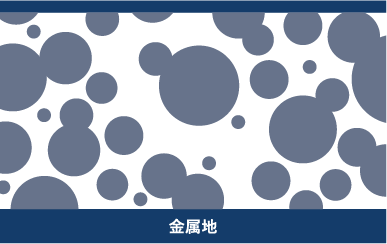

一般的な粒状フィラーの浸透経路

コロコート社製ガラスフレークの浸透経路は一般的な粒状フィラーのコーティングに比べ約 20 倍の長さとなります。いわば 1 mmの厚さのコロコート社製コーティング材は粒状フィラーのコーティング材の 20 mmの厚さに匹敵することとなります。

【浸透経路比較モデル】

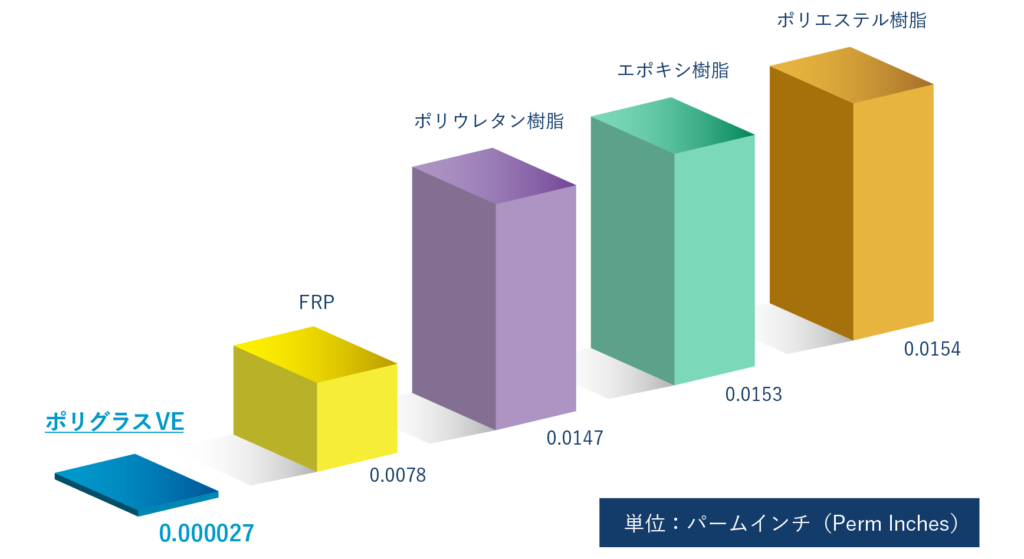

他のコーティング材と比べて、コロコート社製の「ポリグラス VE」は 0.000027、また「コログラス 600 シリーズ」は 0.000060、の蒸気浸透率を記録しており、コロコート社製のコーティング材は蒸気浸透率が極端に小さいことが分かります。

※その他のコーティング材は、一般に市販されている標準的なコーティング材です。

代表的なコーティング製品のご紹介

代表的なコロコート社製のガラスフレークコーティング材として、以下、2 種の性能と物性データをご紹介いたします。

高耐食コーティング ポリグラス VE シリーズ

ポリグラス VE シリーズのメリット

- 高価な SUS 系鋼材よりも SS 材へのライニングで低コスト

- シングルコートシステムにより短納期

- 化学薬品への耐性、広範囲の pH 値に対応した高腐食耐性

各用途での選択肢を持つポリグラス VE シリーズ

- ポリグラス VE :オールマイティーに使用可能

- ポリグラスVEF:スプレーアプリケーションに特化

- ポリグラス VEHA:ハンドアプリケーションに特化

- ポリグラス VEPG:パイプアプリケーションに特化

化学薬品を含む腐食環境下におけるポリグラス VE の有効性

- 酸性・アルカリ性の両方に有効な耐薬品コーティング材が殆ど製品化されていないですが、極めて広い範囲の酸性 – アルカリ性において抜群の耐性を有しています。(pH0 ~ 14 で使用可能)

- ポリグラス VE は耐化学薬品性に優れたビニルエステル – アクリル共重合体で高性能 ECR ガラスフレークを高配合し、独自の完全硬化システムを採用しています。

物性データ(ポリグラス VEF)

| データ項目 | ポリグラス VEF |

| ⽐重(gms/cc) | 1.19 |

| 引っ張り強度(kg/c ㎡) | 272 |

| 接着強度(kg/c ㎡) | 200 |

| バーコル強度 | 45 |

| 曲げ強度 | 166°×1.4kg |

| 伸び率(%) | 0.6 |

| 耐摩耗性(mgm) | 216 |

| ⽔蒸気透過率(パームインチ) | 0.0000267 |

| 熱膨張係数(1℃) | 19.7×10-6 |

| 温度限界(℃) 液中 | 110 |

| 温度限界(℃) 気中 | 185 |

| 熱伝導率(W/mᵒK) | 0.398 |

| 絶縁耐⼒(kV/mm) | 18〜25 |

| 推奨膜厚(mm) | 0.5〜3.0 |

⾼温・⾼耐⾷⽤コーティング コロセンXT

コロセンXT のメリット

- ⾼価な素材変更よりも既存設備へのコーティング補修で低コスト

- ワンストップソリューションで補修可能な⼿間が省け短納期

- ⾼温環境・化学薬品への耐性、広範囲のpH 値に対応し⾼温・⾼腐⾷耐性

⾼温環境下におけるコロセンXT の有効性

- 常温環境での酸性・アルカリ性の両⽅に有効な耐薬品コーティング材ですら限られた製品にしかないですが、極めて広い範囲の酸性-アルカリ性において抜群の耐性を有しています。(pH0〜14 で使⽤可能)

- その上コロセンXT の最⼤の特徴とするのが、樹脂コーティングでありながら気中で260℃、液中で150℃の⾼温環境での耐性を持つところです。

- コロセンXT は⾼温・耐化学薬品性に優れたビニルエステル・ウレタンポリマーアロイで⾼性能ECR ガラスフレークを⾼配合し、常温硬化タイプとなります。

物性データ(コロセンXT)

| データ項目 | コロセンXT |

| 温度限界(℃) 液中 | 260 |

| 温度限界(℃) 気中 | 150 |

| 引張強度(㎏/cm2) | 175.69 |

| 接着強度(㎏/cm2) | 546 |

| 硬度(バーコール) | 57 |

| 曲げ強度 | 170.0°×1.7 ㎏ |

| 圧縮強度(㎏/cm2) | 1267 |

| 伸び率(%) | 0.42 |

| 耐摩耗性(テーバーテストmg) | 258(砥⽯H-18) |

| 蒸気透過率(パームインチ) | 0.000061 |

| 蒸気浸透率(g/㎡h) | 0.00095 |